| 摘要 | 镀铝复合膜、铝塑复合膜常用于保质期较长、阻隔性要求较高类食品的包装,但这类材料存在耐揉搓性差的缺点。本研究通过对比揉搓试验前后氧气透过量测试结果,分析了PET(12)/Al(9)/CPP(45)、PET(12)/Al(9)/PA(15)/CPP(45)、PET(12)/VMPET(12)/CPP(45)三种包材的耐揉搓性,试验结果表明PET(12)/Al(9)/PA(15)/CPP(45)、PET(12)/VMPET(12)/CPP(45)耐揉搓性优于PET(12)/Al(9)/CPP(45),对食品具有更高的保质效果。 |

|---|---|

| 关键字 | 铝塑复合膜,镀铝复合膜,耐揉搓性,氧气透过量 |

| 文档 | 点击查看PDF文档 |

曾忠斌1 于佳佳2 陈欣2

(1. 国家包装产品质量监督检验中心,兰州 730030;2. 济南兰光机电技术有限公司,济南 250031)

铝箔具有材质轻、高阻隔、遮光、抗紫外线、防潮、防腐蚀、导热快、保质期长、卫生等优良特性[1],加工适用性好,可以直接与塑料薄膜复合,制成具有高阻隔、可热封、耐高温等优点的铝塑复合包装,适用于高温杀菌包装、真空包装,常用于熟肉制品、太空食品、酱类、糊状等食品的包装[2],这类食品的油脂含量较高,保质期较长,若采用普通的塑料复合膜作为包装材料,则很可能会由于包装的阻隔性低而引起此类食品在保质期内发生变质。另外,铝类材料还可以通过真空镀铝工艺制成镀铝薄膜,镀铝薄膜与其他塑料薄膜复合得到镀铝复合膜,其阻隔性可接近于铝塑复合膜。

无任何瑕疵的铝箔可以完全遮光,其气体透过率为零,但是由于生产原料、生产工艺及生产车间环境的影响,铝箔表面不可避免的产生污点和针孔[3-5]。当铝箔与塑料薄膜复合并用于食品包装后,在外力的揉搓作用下,铝箔表面的针孔逐渐扩大,导致包装材料的阻隔性大大降低,甚至产生贯穿性针孔而出现泄漏的现象。因此对于铝塑复合膜而言,耐揉搓性是影响其保质效果的重要因素。针对铝塑复合膜的耐揉搓性问题,本研究选取了2种铝塑复合膜PET(12)/Al(9)/CPP(45)、PET(12)/Al(9)/PA(15)/CPP(45),1种镀铝复合膜PET(12)/VMPET(12)/CPP(45)进行耐揉搓性试验,以期找到耐揉搓性优良的包装材料,为食品企业选择包材提供一定的依据。

一、试验设备与方法

1. 试验设备

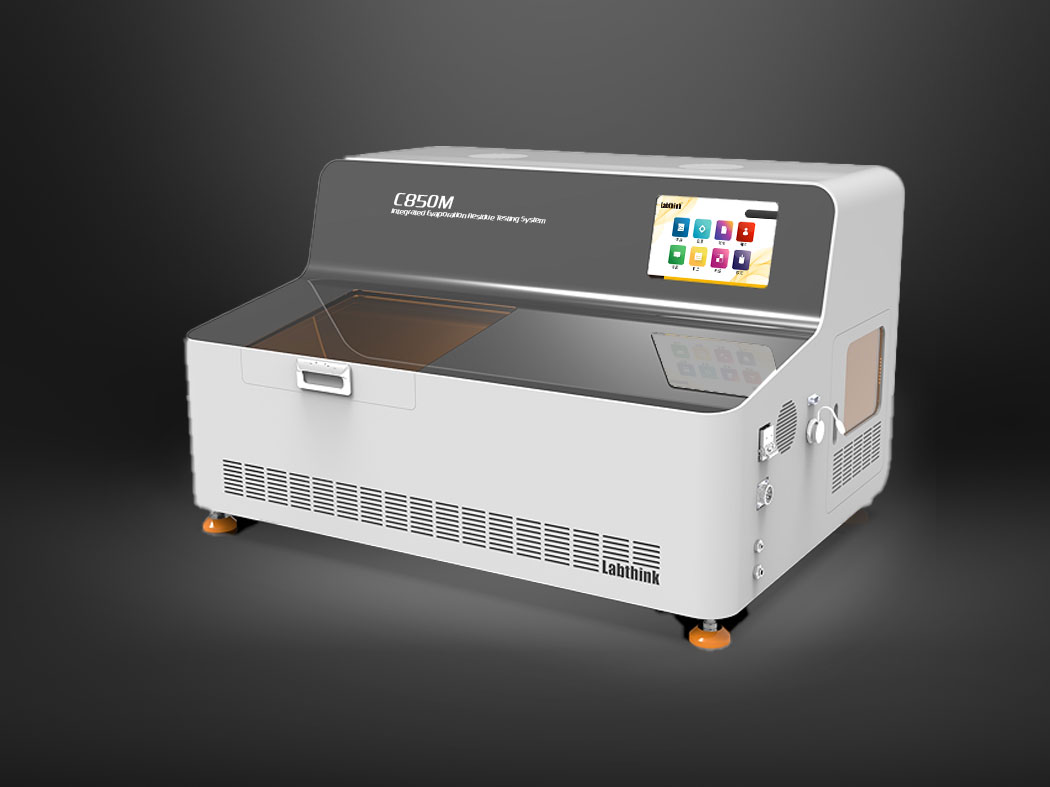

VAC-V2压差法气体渗透仪:济南兰光机电技术有限公司生产,控温范围为5℃~95℃,控湿范围为0%RH、2%RH~98.5%RH、100%RH,气体透过量测试范围为(0.05~50000)cm3/m2·24h·0.1MPa,适用于各种塑料薄膜、塑料复合膜、纸塑复合膜、共挤膜、镀铝膜、铝箔、铝塑复合膜及各种工程塑料、橡胶、建材等片材的气体渗透性测试,测试气体为O2、N2、CO2等。

FDT-02揉搓试验仪:济南兰光机电技术有限公司生产,揉搓角度为440°或400°,揉搓水平行程为155mm或80mm,揉搓频率为45次/分钟,共有A、B、C、D、E五种揉搓模式可供选择,揉搓次数分别为2700次、900次、270次、20次及短行程揉搓20次,适用于塑料薄膜、薄片及各种复合膜、镀铝膜、铝塑复合膜、涂层膜等材料的耐揉搓性试验。

2. 试验步骤

2.1 揉搓前氧气透过量测试

将环境温度控制在(23±2)℃,并将各试验材料放置在干燥器中进行状态调节至少48小时。然后用取样装置裁取直径为97mm的试样3片,分别将3片试样安装在VAC-V2气体渗透仪的3个测试腔上,并用试验腔夹紧结构夹紧试样,试验条件设置为23℃,相对湿度0%RH,打开真空泵,开始试验,由于3个试验腔互不干扰,因此可以得到3个独立的试验数据。

2.2 揉搓测试

从试验材料上分别裁取280mm×200mm的试样3片,将试样通过胶粘带固定在试样夹头上,并用固定装置固定。选择C类揉搓模式,开始揉搓试验。

2.3 揉搓后氧气透过量测试

按照2.1中的步骤测试揉搓后试样的氧气透过量。

若揉搓后试样产生贯穿性针孔,其氧气透过量超过气体渗透仪的量程而导致试验无法进行时,可通过松节油法查看试样产生针孔的情况。具体操作为在揉搓后的材料上裁取150mm×200mm的试样,并将试样平铺在白纸上,然后向试样表面涂抹松节油,松节油会通过针孔渗透到白纸上,在白纸上形成斑点。

二、结果与讨论

为了模拟复合膜材料在储存、运输、包装过程中及食品成品包装的物流、销售等环节中可能受到的揉搓作用,本研究选用了揉搓模式C(对试样揉搓270次),以测试3种复合膜材料的耐揉搓性。3种试样分别经过上述耐揉搓性试验后,试验结果见表1。

表1 揉搓前后氧气透过量数据表

试样结构 | 揉搓前(cm3/m2·24h·0.1MPa) | 揉搓后(cm3/m2·24h·0.1MPa) | ||||||

1 | 2 | 3 | 平均值 | 1 | 2 | 3 | 平均值 | |

PET(12)/Al(9)/CPP(45) | 0.3251 | 0.3307 | 0.3491 | 0.3350 | 产生贯穿性针孔 | |||

PET(12)/Al(9)/PA(15)/CPP(45) | 0.3647 | 0.3710 | 0.3694 | 0.3684 | 1.7604 | 1.7132 | 1.8154 | 1.7630 |

PET(12)/VMPET(12)/CPP(45) | 0.8964 | 0.8607 | 0.8736 | 0.8769 | 8.3601 | 9.4673 | 9.0117 | 8.9464 |

通过分析表1中数据可知,3种材料揉搓前氧气透过量由低到高依次为PET(12)/Al(9)/CPP(45)、PET(12)/Al(9)/PA(15)/CPP(45)、PET(12)/VMPET(12)/CPP(45),其中PET(12)/Al(9)/CPP(45)与PET(12)/Al(9)/PA(15)/CPP(45)的氧气透过量相差无几;经过270次揉搓之后,3种试样的氧气透过量均增加,其氧气透过量由低到高依次为PET(12)/Al(9)/PA(15)/CPP(45)、PET(12)/VMPET(12)/CPP(45)、PET(12)/Al(9)/CPP(45),其中铝塑复合膜PET(12)/Al(9)/PA(15)/CPP(45)揉搓后氧气透过量比揉搓前增加了约4倍,镀铝复合膜PET(12)/VMPET(12)/CPP(45)揉搓后氧气透过量比揉搓前增加了约9倍,而揉搓后铝塑复合膜PET(12)/Al(9)/CPP(45)的氧气透过量过大,已无法进行氧气透过量测试,将试样迎着光线观察,用肉眼即可发现较明显针孔,同时经过松节油试验后可发现白纸上出现了密集的大小不等的油斑,这说明揉搓后PET(12)/Al(9)/CPP(45)复合膜已出现了大量的贯穿性针孔。综合上述分析不难看出,3种材料中铝塑复合膜PET(12)/Al(9)/PA(15)/CPP(45)耐揉搓性最好, 镀铝复合膜PET(12)/VMPET(12)/CPP(45)次之,而铝塑复合膜PET(12)/Al(9)/CPP(45) 最差。

铝塑复合膜PET(12)/Al(9)/PA(15)/CPP(45)与PET(12)/Al(9)/CPP(45)耐揉搓性相差如此之大主要是由其材料结构引起的。PET(12)/Al(9)/PA(15)/CPP(45)中增加了PA 层,由于塑料薄膜与铝箔相比具有更优的柔韧性和耐揉搓性,处于铝箔的内、外层时可以减缓外力对铝箔层产生的揉搓作用,因此,PA层的存在增加了塑料薄膜的厚度,对铝箔层起到了更好的保护作用;另外,由于PA 的阻隔性高,当揉搓后铝箔层产生微小的针孔时,PA层的存在仍能使整个铝塑复合膜的阻隔性保持在较高的水平。这两方面原因共同作用使得PET(12)/Al(9)/PA(15)/CPP(45)耐揉搓性优于PET(12)/Al(9)/CPP(45)。与铝箔相比,镀铝膜很少出现针孔和裂口,无揉曲龟裂现象,因此与结构相似的铝塑复合膜PET(12)/Al(9)/CPP(45)相比,镀铝复合膜PET(12)/VMPET(12)/CPP(45)具有较高的耐揉搓性。

总体而言,3种材料中PET(12)/VMPET(12)/CPP(45)与PET(12)/VMPET(12)/CPP(45)的性能优于PET(12)/Al(9)/CPP(45),因此前两者更适用于需要高阻隔类食品的包装。其中PET(12)/Al(9)/PA(15)/CPP(45)揉搓前后的氧气透过量均低于PET(12)/VMPET(12)/CPP(45),对食品具有更加的保质效果。但从包装成本方面考虑,由于铝箔的价格及生产工艺成本均高于镀铝薄膜,因此PET(12)/VMPET(12)/CPP(45)具有明显的价格优势。故食品企业在选择食品包材时,应综合考虑食品的特性、保质期的长短及包装成本等因素进行合理选择。

三、结论

耐揉搓性是制约铝塑复合膜包装保质效果的重要因素,本研究通过测试揉搓前后薄膜的氧气透过量,综合分析了铝塑复合膜PET(12)/Al(9)/CPP(45)、PET(12)/Al(9)/PA(15)/CPP(45)及镀铝复合膜PET(12)/VMPET(12)/CPP(45)3种材料的耐揉搓性。研究结果表明,PET(12)/Al(9)/CPP(45)的耐揉搓性较差,在外力的作用下很容易产生贯穿性针孔,对食品的保质效果较差;而PET(12)/Al(9)/PA(15)/CPP(45)和PET(12)/VMPET(12)/CPP(45)的耐揉搓性较好,其中后者揉搓前的氧气透过量接近于前者,揉搓后则明显低于前者,但却具有明显的价格优势,因此,食品企业可根据食品的保质要求选择合适的包装材料。

参考文献

[1] 王登文. 包装用铝箔的消费前景[J]. 2006年中国铝箔论坛文集:61-63.

[2] 韦公远. 铝塑复合包材的开发应用[J]. 中国包装,2011,31(1):55-57.

[3] 杜娟,肖阳,赵卫涛,张英. 国内双零铝箔常见质量问题分析[J]. 轻合金加工技术,2010,38(6):23-28,44.

[4] 张国伟,文建平,陈海红. 铝箔针孔产生原因及预防措施[J]. 轻合金加工技术,2011,39(9):35-40,64.

[5] 陈军. 铝箔针孔形成的原因综述[J]. 新疆有色金属,2009,32(4):67,69.

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。